Lochbearbeitung

Das Loch ist eine wichtige Oberfläche auf der Box, der Halterung, der Hülse, dem Ring, der Scheibe und anderen Teilen, und es ist auch eine Oberfläche, die häufig bei der mechanischen Bearbeitung auftritt. In dem Fall, in dem die Anforderungen an die Bearbeitungsgenauigkeit und die Oberflächenrauheit gleich sind, ist die Bearbeitung von Löchern schwieriger als die Bearbeitung von Außenflächen, und die Produktivität ist gering und die Kosten hoch.

Dies liegt daran, dass: 1) die Größe des für die Lochbearbeitung verwendeten Werkzeugs durch die Größe des zu bearbeitenden Lochs begrenzt ist und die Steifigkeit schlecht ist, was zu Biegeverformungen und Vibrationen neigt; 2) Bei der Bearbeitung eines Lochs mit einem Werkzeug mit fester Größe hängt die Größe der Lochbearbeitung häufig direkt vom Werkzeug ab. Die entsprechende Größe, der Fehler bei der Werkzeugherstellung und der Verschleiß wirken sich direkt auf die Bearbeitungsgenauigkeit des Lochs aus. 3) Bei der Bearbeitung des Lochs befindet sich der Schneidbereich innerhalb des Werkstücks, die Späneentfernungs- und Wärmeableitungsbedingungen sind schlecht und die Bearbeitungsgenauigkeit und Oberflächenqualität sind nicht leicht zu kontrollieren.

一 、 Bohren und Reiben

1. Bohren

Das Bohren ist das erste Verfahren zur Bearbeitung von Löchern in festen Materialien. Der Durchmesser des Lochs beträgt im Allgemeinen weniger als 80 mm. Es gibt zwei Arten des Bohrens: Eine ist die Drehung des Bohrers; Das andere ist die Drehung des Werkstücks. Die durch die beiden oben genannten Bohrmethoden verursachten Fehler sind unterschiedlich. Bei dem Bohrverfahren, bei dem sich der Bohrer dreht, kann die Mittellinie des zu bearbeitenden Lochs aufgrund der Asymmetrie der Schneide und der unzureichenden Steifigkeit des Bohrers abweichen oder abweichen. Nicht gerade, aber der Lochdurchmesser bleibt grundsätzlich unverändert; Bei der Bohrmethode der Werkstückdrehung ist das Gegenteil der Fall. Durch die Abweichung des Bohrers ändert sich der Lochdurchmesser, während die Lochmittellinie noch gerade ist.

Häufig verwendete Bohrmesser sind: Spiralbohrer, Mittelbohrer, Tiefbohrer usw. Am häufigsten werden Spiralbohrer mit einem Durchmesser von 0,1 bis 80 mm verwendet.

Aufgrund struktureller Einschränkungen sind die Biegesteifigkeit und die Torsionssteifigkeit des Bohrers gering, und die Zentrierung ist nicht gut, und die Genauigkeit des Bohrens ist gering und erreicht im Allgemeinen nur IT13 ~ IT11; die Oberflächenrauheit ist ebenfalls groß, Ra beträgt im allgemeinen 50 ~ 12,5 um; Die Zerspanungsrate des Lochs ist jedoch groß und die Schneidleistung ist hoch. Das Bohren wird hauptsächlich zum Bearbeiten von Löchern mit geringen Qualitätsanforderungen verwendet, wie z. B. Bolzenlöchern, Gewindebohrungen, Ölbohrungen usw. Bei Löchern mit hoher Verarbeitungsgenauigkeit und Anforderungen an die Oberflächenqualität sollten diese durch Reiben, Reiben, Bohren oder Schleifen erreicht werden Löcher in der nachfolgenden Verarbeitung.

2. Reiben

Beim Reiben werden die mit einem Reibbohrer gebohrten, gegossenen oder geschmiedeten Löcher weiterverarbeitet, um den Lochdurchmesser zu vergrößern und die Verarbeitungsqualität des Lochs zu verbessern. Der Reibprozess kann als Vorverarbeitung vor dem Fertigstellen des Lochs oder als Endbearbeitung von Löchern verwendet werden, die keine Anforderungen stellen. Reibbohrer ähneln Spiralbohrern, haben jedoch mehr Fräszähne und keine Querkanten.

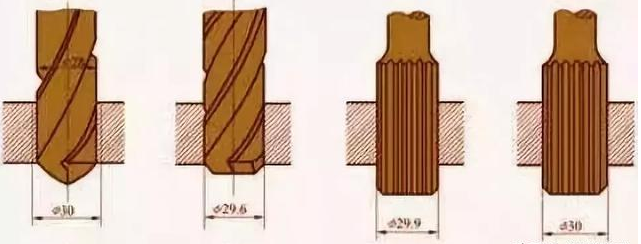

Im Vergleich zum Bohren weist das Reiben die folgenden Eigenschaften auf: (1) Die Anzahl der Zähne des Reibbohrers ist groß (3-8 Zähne), die Führung ist gut und das Schneiden ist relativ stabil; (2) Der Reibbohrer hat keine Querkante und die Schnittbedingungen sind gut; (3) Die Bearbeitungszugabe ist gering, die Spanflöte kann flacher gemacht werden, der Bohrkern kann dicker gemacht werden und der Messerkörper hat eine bessere Festigkeit und Steifigkeit. Die Präzision der Reibverarbeitung beträgt im Allgemeinen IT11 ~ IT10, und die Oberflächenrauheit Ra beträgt 12,5 ~ 6,3 um. Das Reiben wird üblicherweise verwendet, um Löcher mit einem Durchmesser kleiner als zu bearbeiten. Wenn ein Loch mit einem größeren Durchmesser (D ≥ 30 mm) gebohrt wird, wird es häufig mit einem kleinen Bohrer vorgebohrt (der Durchmesser beträgt das 0,5- bis 0,7-fache des Lochdurchmessers), und dann wird das Loch mit der entsprechenden Größe gebohrt und erweitert.

Zusätzlich zur Bearbeitung von zylindrischen Löchern können beim Reiben auch verschiedene spezielle Formbohrbohrer (auch als Senker bezeichnet) verwendet werden, um eine Vielzahl von versenkten Sitzlöchern und flachen Senkflächen zu bearbeiten. Das vordere Ende des Senkers ist häufig mit einem Führungspfosten versehen, der mit einem bearbeiteten Loch geführt wird.

Zweitens Reiben

Das Reiben ist eine der Endbearbeitungsmethoden für Löcher und wird häufig in der Produktion eingesetzt. Bei kleineren Löchern ist das Reiben eine wirtschaftlichere und praktischere Verarbeitungsmethode als das Innenschleifen und Präzisionsbohren.

1.Reamer

Reibahlen werden im Allgemeinen in zwei Typen unterteilt: Handreibahlen und Maschinenreibahlen. Der Griff der Handreibahle ist ein gerader Schaft, der Arbeitsteil ist länger und der Führungseffekt ist besser. Die Handreibahle hat zwei Strukturen vom integralen Typ und einen einstellbaren Außendurchmesser. Maschinenreibahle hat zwei Strukturen mit Griff und Hülse. Die Reibahle kann nicht nur kreisförmige Löcher bearbeiten, sondern auch Kegelreibahle, um sich verjüngende Löcher zu verarbeiten.

2. Reibprozess und seine Anwendung

Die Reibzugabe hat einen großen Einfluss auf die Qualität des Reibens, die Toleranz ist zu groß, die Belastung der Reibahle ist groß, die Schneide ist schnell stumpf, es ist nicht einfach, eine glatte Bearbeitungsfläche zu erhalten, und die Maßtoleranzen sind nicht leicht zu garantieren; Die Toleranz ist zu gering. Kann die Messerspuren des vorherigen Prozesses nicht entfernen. Natürlich spielt die Verbesserung der Qualität der Lochverarbeitung keine Rolle. Im Allgemeinen beträgt der Rand des groben Scharniers 0,35 bis 0,15 mm und der des feinen Scharniers 01,5 bis 0,05 mm.

Um Kantenansammlungen zu vermeiden, wird das Reibloch normalerweise mit einer niedrigeren Schnittgeschwindigkeit bearbeitet (v <8 m / min bei der Verarbeitung von Stahl und Gusseisen mit einer Schnellstahlreibahle). Der Wert der Vorschubgeschwindigkeit bezieht sich auf die zu verarbeitende Öffnung. Je größer die Blende ist, desto größer ist der Wert der Vorschubgeschwindigkeit. Wenn Stahl und Gusseisen mit der Schnellarbeitsstahlreibahle verarbeitet werden, beträgt die Vorschubgeschwindigkeit normalerweise 0,3 bis 1 mm / r.

Das Reiben muss gekühlt, geschmiert und mit geeigneter Schneidflüssigkeit gereinigt werden, um die Ansammlungskante zu verhindern und Späne rechtzeitig zu entfernen. Im Vergleich zum Schleifen und Bohren ist die Reibproduktivität hoch und es ist einfach, die Genauigkeit des Lochs sicherzustellen. Das Reiben kann jedoch den Positionsfehler der Lochachse nicht korrigieren, und die Positionsgenauigkeit des Lochs sollte durch den vorherigen Prozess gewährleistet werden. Reiblöcher eignen sich nicht zur Bearbeitung von Stufenlöchern und Sacklöchern.

Die Genauigkeit der Reiblochgröße beträgt im Allgemeinen IT9 ~ IT7, und die Oberflächenrauheit Ra beträgt im Allgemeinen 3,2 ~ 0,8 μm. Für Löcher mittlerer Größe und hoher Präzision (wie IT7-Präzisionslöcher) ist das Bohren-Expandieren-Reiben ein typisches Verarbeitungsschema, das üblicherweise in der Produktion verwendet wird.

Drei, langweilig

Das Bohren ist eine Verarbeitungsmethode, bei der Schneidwerkzeuge verwendet werden, um die vorgefertigten Löcher zu erweitern. Die Bohrarbeiten können an der Bohrmaschine oder der Drehmaschine durchgeführt werden.

1. Bohrmethode

Es gibt drei verschiedene Verarbeitungsmethoden zum Bohren.

1) Das Werkstück dreht sich und das Werkzeug macht eine Vorschubbewegung

Der größte Teil des Bohrens auf der Drehmaschine gehört zu dieser Bohrmethode. Die technischen Eigenschaften sind: Die Achse des Lochs nach der Bearbeitung stimmt mit der Drehachse des Werkstücks überein, die Rundheit des Lochs hängt hauptsächlich von der Drehgenauigkeit der Werkzeugmaschinenspindel ab und der axiale geometrische Fehler des Lochs hängt hauptsächlich von ab die Werkzeugvorschubrichtung relativ zur Drehachse des Werkstücks Positionsgenauigkeit. Diese Bohrmethode eignet sich zur Bearbeitung von Löchern mit Koaxialitätsanforderungen an die äußere Kreisfläche.

2) Das Werkzeug dreht sich und das Werkstück bewegt sich im Vorschub

Die Spindel der Bohrmaschine treibt das Bohrwerkzeug zum Drehen an, und der Arbeitstisch treibt das Werkstück zum Vorschub an.

3) Das Werkzeug dreht sich und führt vor

Bei dieser Bohrmethode wird die überhängende Dehnung der Bohrstange geändert, und auch die Kraftverformung der Bohrstange wird geändert. Der Lochdurchmesser in der Nähe des Spindelkastens ist groß, und der vom Spindelstock entfernte Lochdurchmesser ist klein und bildet ein sich verjüngendes Loch. Zusätzlich wird die überhängende Dehnung der Bohrstange erhöht, die Biegeverformung der Hauptwelle aufgrund ihres Eigengewichts wird ebenfalls erhöht und die Achse des bearbeiteten Lochs wird entsprechend gebogen. Diese Bohrmethode eignet sich nur zur Bearbeitung kürzerer Löcher.

2. Diamantbohren

Im Vergleich zum allgemeinen Bohren zeichnet sich das Diamantbohren durch geringe Rückspeisung, geringen Vorschub und hohe Schnittgeschwindigkeit aus. Es kann eine sehr hohe Bearbeitungsgenauigkeit (IT7 ~ IT6) und eine sehr glatte Oberfläche (Ra beträgt 0,4 ~ 0,05 μm) erzielen. Das Diamantbohren wurde ursprünglich mit Diamantbohrwerkzeugen verarbeitet, und heute werden üblicherweise Hartmetall-, CBN- und synthetische Diamantwerkzeuge verwendet. Hauptsächlich zur Bearbeitung von Nichteisenmetallwerkstücken, aber auch zur Bearbeitung von Gusseisen- und Stahlteilen.

Die üblicherweise für das Diamantbohren verwendete Schneidmenge beträgt: Die Menge der Vorbohrvorbohrung beträgt 0,2 bis 0,6 mm, die endgültige Bohrung beträgt 0,1 mm; die Vorschubgeschwindigkeit beträgt 0,01 ~ 0,14 mm / r; Die Schnittgeschwindigkeit beträgt 100 bis 250 m / min bei der Verarbeitung von Gusseisen, die Verarbeitung von 150 bis 300 m / min für Stahl und 300 bis 2000 m / min bei der Verarbeitung von Nichteisenmetallen.