Grundlagen der Blechproduktdesign

Die Metallmaterialien, die üblicherweise in Hardware-Teile sind aus rostfreiem Stahl, Kupfer, Aluminium, Zink-Legierung, Magnesium-Legierung, Stahl, Eisen, etc.

Hardware-Produkte werden oft unterteilt in Kaltverformung und Warmbearbeitung nach verschiedenen Verarbeitungsverfahren, und verschiedene Arten von Metallformverfahren unterschiedlich sind. Kaltbearbeitung, wie beispielsweise Blechmaterialien sind in erster Linie gebildet durch Kalt Stanzen, Biegen, Ziehen und andere Prozesse. Die thermische Bearbeitung, wie beispielsweise Gussstücke, ist vor allem durch Schmelzen von Metall Rohstoffe in eine Flüssigkeit und Gießen mit einer Form hergestellt.

Es wird allgemein angenommen, dass alle Blechmaterialien mit gleichmäßigen Dicke zusammen Blech bezeichnet werden. Gebräuchliche Blechmaterialien sind rostfreier Stahl, galvanisierter Stahl, Weißblech, Kupfer, Aluminium, Eisen, etc.

(Das obige dynamische Bild Stanzen)

1. Prinzip der gleichmäßigen Produktdicke

Blech ist ein Material mit einer gleichförmigen Dicke. Es sollte darauf geachtet werden, wenn die Struktur zu entwerfen. Vor allem in Orten mit vielen Kurven, ist es leicht ungleichmäßigen Dicke zu verursachen.

2. Das Prinzip der einfachen Abflachung

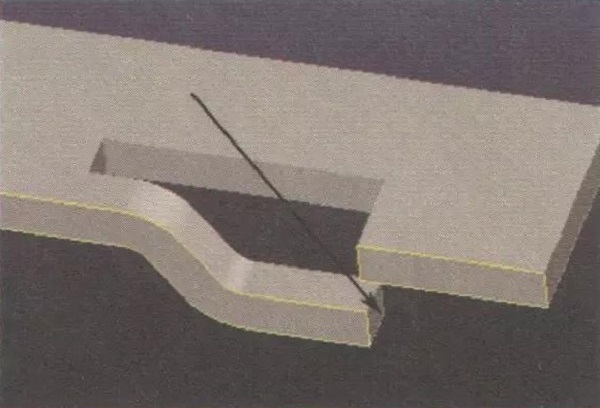

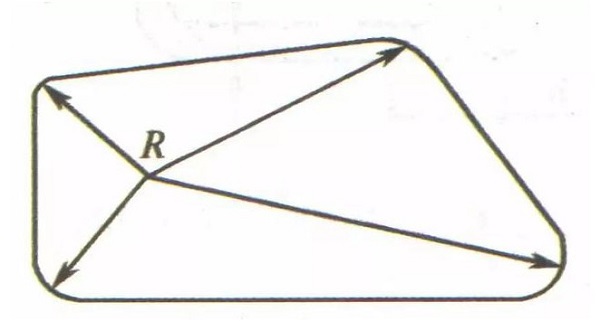

Blechprodukte werden aus Blechmaterialien verarbeitet. Vor der Verarbeitung sind die Rohstoffe flach. Daher wird, wenn der Gestaltung Blechteile, alle Biegungen und geneigte Flächen müssen auf der gleichen Ebene ausgeklappt werden und zwischen darf keine Störungen sein. Zum Beispiel ist die Gestaltung der Blechteile in Abbildung 1-1 nicht zufriedenstellend, da sie miteinander nach dem Entfalten behindern.

(Abb.1-1 Blechteile werden miteinander interferieren nach dem Abflachen)

3. geeignete Ionenblechdicke

Blechdicken liegen im Bereich von 0,03 bis 4,00 mm in verschiedenen Spezifikationen, aber je größer die Dicke ist, desto schwieriger ist es, zu verarbeiten, desto größer ist der Bedarf an großen Verarbeitungsanlagen, und die Fehlerrate steigt an. Die Dicke sollte entsprechend der tatsächlichen Funktion des Produkts ziert werden. Solange die Stärke und Funktion erfüllt sind, desto besser ist die dünner. Bei den meisten Produkten soll die Dicke des Blechteils unter 1,00 mm gesteuert werden.

4. Im Einklang mit der Verarbeitung Technologie Prinzipien

Blechprodukte müssen für die Verarbeitung Technik entsprechen und leicht herzustellen sein. Produkte, die nicht die Verarbeitungstechnologie erfüllen können nicht hergestellt werden, was ein volles Design.

Prozessanforderungen für das Blechproduktdesign

Blech

Verarbeitung: die Schwierigkeit des Produkts in verschiedenen Verarbeitungsprozesse wie Stanzen, Biegen, usw.

Prozessanforderungen: Bei Blechprodukte entwerfen, sollten diese Prozesseigenschaften erfüllt werden.

Die grundlegenden Verarbeitungsmethoden sind: Stanzen, Biegen, Strecken, Formen, usw.

Gemeinsame Stanzstrukturtechnologie

Gewöhnliche Stanzen: zur Zeit am häufigsten verwendeten

Präzisions-Stanz: Präzisionsstanzwerkzeuge und hochpräzise Stanzmaschinen benötigt werden, sind die Kosten höher als gewöhnliche Stanzen ist, und es in der Regel für präzisere Produkte verwendet wird.

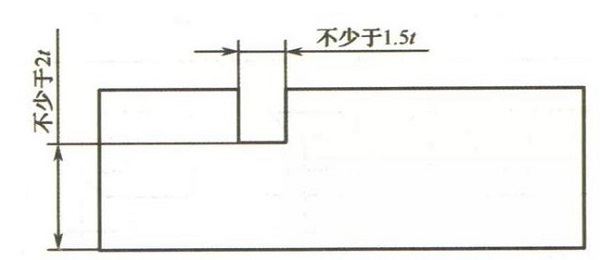

(1) Die Form der Stanzteile ist so einfach wie möglich, schlanken Kragarme zu vermeiden und Schlitzen

Die Tiefe und die Breite des vorstehenden oder vertieften Teil des Stanzteils sollte im allgemeinen nicht weniger als 1,5 / t (t ist die Dicke des Materials), und zur gleichen Zeit, schmalen Schlitzen und zu enge Schlitze sollten vermieden werden, zu erhöhen, wird die Form die Kantenstärke des entsprechenden Teils in 1-2 gezeigt ist.

Abbildung 1-2 Vermeiden schmale Cantilever und Nut

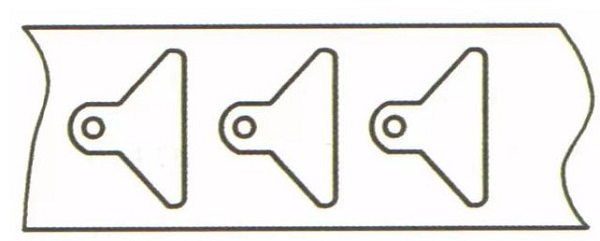

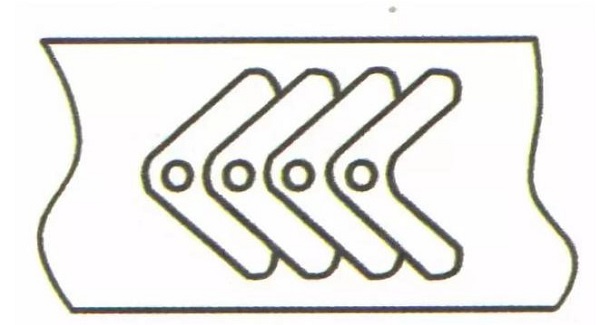

(2) Die Form des Stanzteils minimiert Abfall während des Layouts zu minimieren, wodurch Verschwendung von Rohstoffen zu reduzieren

Wenn das Design in Abbildung 1-3 bis 1-4 das in Figur gezeigten Design verbessert wird, wird die Anzahl der Produkte mit den gleichen Rohstoffen erhöht werden, wodurch Abfall zu reduzieren und Kosten zu senken.

Abbildung 1-3 Original design

Abbildung 1-4 Improved Design

(3) Vermeiden scharfe Ecken in der Form und die Innenlöcher der Stanzteile.

Die scharfen Ecken wird die Lebensdauer der Form beeinflussen. Bei der Gestaltung des Produkts, achten Sie auf die Kehl Übergang an der Eckverbindung. Der Eckenradius R ≥ 0,5 T (t die Materialdicke), wie in Abbildung 1-5 abgebildet.

Abbildung 1-5 Abgerundete Design

(4) Die Löcher und quadratische Löcher für die Stanzteile

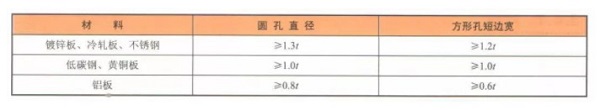

Das Loch des Stanzteils ist vorzugsweise ein rundes Loch. Beim Stanzen wird durch die Stärke des Stempels begrenzt. Der Durchmesser des Stempels darf nicht zu klein sein, sonst ist es einfach, den Schlag zu beschädigen. Die Mindestgröße Ausstanzen ist an die Form des Lochs im Zusammenhang, die mechanischen Eigenschaften des Materials und der Dicke des Materials. Tabelle 1-1 ist die minimale Größe für Stanz üblicherweise verwendeten Materialien, und t die Dicke des Blechmaterials.

Tabelle 1-1 Die kleinste Stanz Größe von gängigen Materialien

Die Mindestgröße des Stanzloches ist in der Regel nicht weniger als 0,40 mm. Löcher kleiner ist als 0,40 mm werden in der Regel durch andere Verfahren verarbeitet werden, wie beispielsweise Korrosions- und Laser-Bohren.

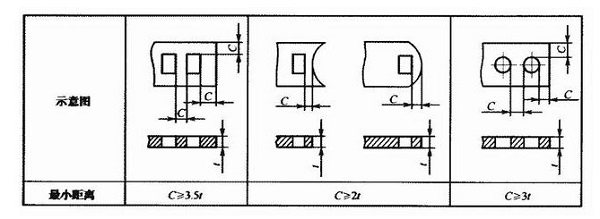

(5) Lochteilung und Lochrand des Stanzens.

Bei der Gestaltung der Blechstruktur, sollte es genügend Material zwischen dem Loch und dem Loch, und zwischen dem Loch und dem Rande, um nicht beim Stanzen zu brechen. Abbildung 1-6 zeigt die minimale Lochabstand und der minimale Lochrand, t ist die Dicke des Blechmaterials.

Abbildung 1-6 Schematische Darstellung der minimale Lochabstand und minimalen Lochrand

(6) Bei der Stanz- und Biegeteilen und Stanzteile, sollte ein gewisser Abstand zwischen der Lochwand und der geraden Wand gehalten werden.

Wenn Löcher in gereckt Produkten Stanzen, die Form und die Positionsgenauigkeit der Löcher zu gewährleisten, und die Festigkeit der Form zu gewährleisten, soll ein gewisser Abstand zwischen den Lochwänden und den geraden Wänden gehalten werden, wie in 1-7 gezeigt ist.

Abbildung 1-7 Lochen auf gereckt Produkte

(7) Bei den Blechteile entwerfen, versuchen Sie das Design von scharfen Ecken zu vermeiden.

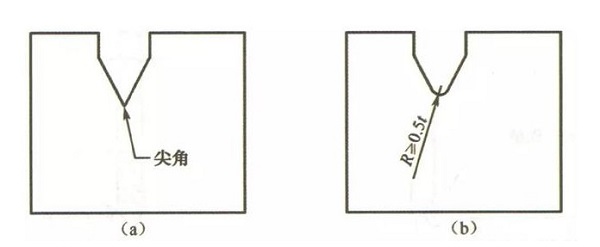

Die scharfe Ecke der Kerbe bewirkt, dass der Matrizenstempel scharf sein, die sich leicht den Stempel beschädigt wird, und Risse werden auch leicht an der scharfen Ecke des Produkts auftreten. Das Produkt gezeigt in Figur 1-8 (a) hat scharfe Ecken, und Figur 1-8 (b) zeigt die scharfe Ecke nach dem Runden und t die Dicke des Blechmaterials.

Abbildung 1-8 Behandlung von scharfen Ecken

Kurve

Das Prinzip des Biegens: Blechteile in L-Form, U-Form und die V-Form bezieht sich auf gerade Kanten machen, Hypotenusen, Biegungen und andere Formen auf Blechteile, wie beispielsweise Biegen.

Biegeform: Im Allgemeinen verwendet für Blechprodukte mit komplexen Formen, kleinen Größen und hohen Leistung.

Biegemaschine Biege: Im Allgemeinen für die Blechprodukte mit großen Produktabmessungen und Kleinserienfertigung eingesetzt.

(1) Mindestbiegeradius von Blechbiegeteilen

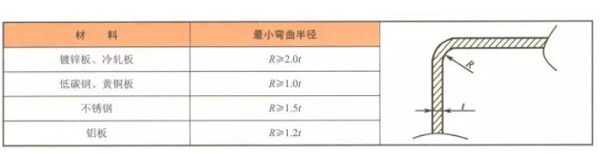

Wenn das Material gebogen wird, wird die äußere Schicht gestreckt und die innere Schicht ist in den Nahtbereich komprimiert. Wenn die Dicke des Materials konstant ist, desto kleiner ist die innere Filet, desto schwerer wird das Material in Zug und Druck sein; wenn die Zugspannung des äußeren Filet die Bruchfestigkeit des Materials übersteigt, werden Risse und Brüche auftreten; wenn das Filet gebogen ist, wenn sie zu groß ist, wird es durch den Rückprall des Materials beeinflusst werden, und die Genauigkeit und Form des Produkts nicht garantiert werden können. Siehe Tabelle 1-2 für den minimalen Biegeradius der Biegeteile ausgelegt.

Tabelle 1-2 Mindestbiegeradius von üblichen Materialien

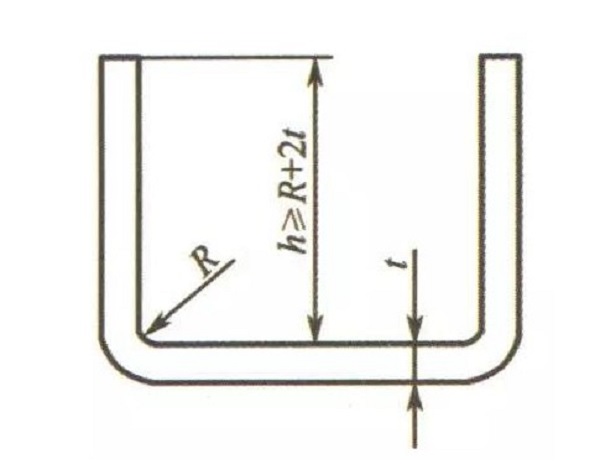

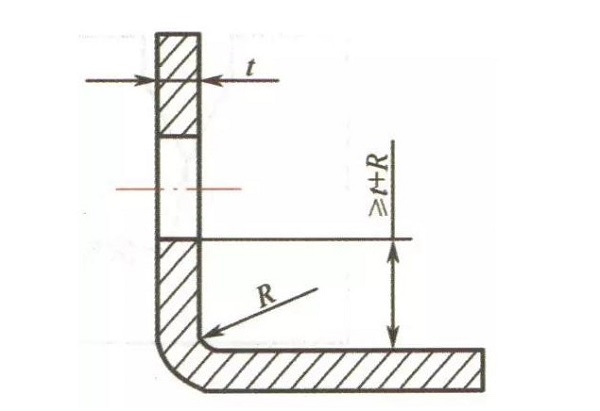

(2) Höhe der geraden Kante des gekrümmten Teils

Die Höhe der geraden Kante des gebogenen Teils darf nicht zu klein sein, sonst ist es schwierig, die Anforderungen an die Genauigkeit des Produkts zu erfüllen. Im Allgemeinen wird die Mindesthöhe straight edge ausgelegt entsprechend den Anforderungen in Abbildung 1-9.

Abbildung 1-9 Mindesthöhe straight edge Design

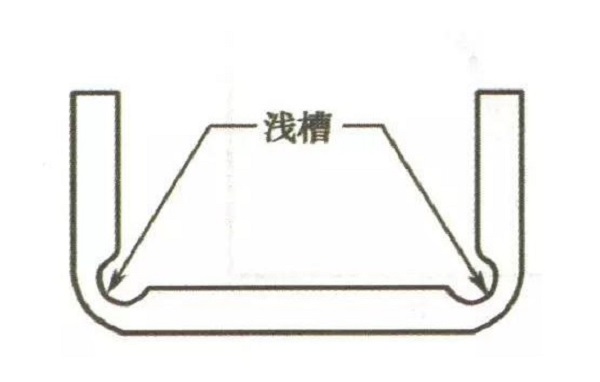

Wenn die Höhe der geraden Kante des gekrümmten Teils ist geringer als die Mindesthöhe gerade Kante wegen der Produktstruktur, kann die flache Nut in dem Biegedeformationsbereich verarbeitet vor dem Biegen, wie in Figur 1-10 gezeigt ist. Der Nachteil dieses Verfahrens ist, dass die Festigkeit des Produktes verringert wird, und es ist nicht anwendbar, wenn das Blechmaterial zu dünn ist.

Abbildung 1-10

(3) Der minimale Lochrand des gebogenen Teils.

Es gibt zwei Methoden der Lochbearbeitung auf gebogenen Teilen, ist eine erste zu biegen und dann stanzen; der andere ist und dann biegen stanzen. Die Gestaltung der Stanzspanne nach der ersten Biege bezieht sich auf die Erfordernisse des Stanzteils; das Lochen nach dem Biegen sollte das Loch außerhalb der verformte Bereich der Biegung lassen, sonst wird es, die Verformung des Lochs verursachen und die Öffnung ist leicht zu knacken. Das grundlegende Design Die Anforderungen sind in Abbildung 1-11 gezeigt.

Abbildung 1-11 Mindestlochrand der gebogenen Teile

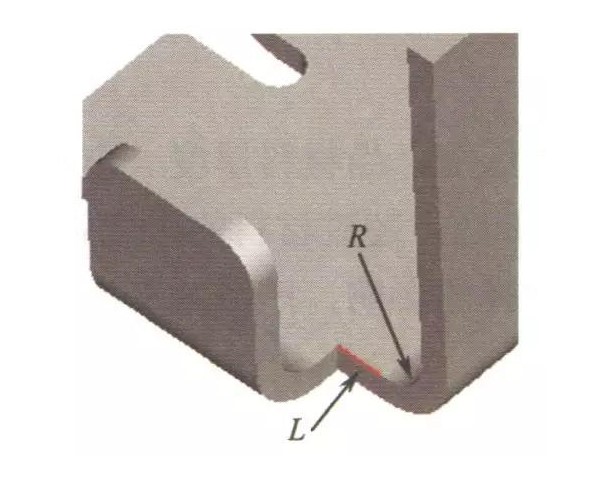

(4) Wenn die benachbarte Kante ist in der Nähe der abgerundeten Kante der Biegung, der gebogene Rand einen gewissen Abstand von der abgerundeten Ecke halten soll, wie in Abbildung 1-12, wobei der Abstand L ≥ 0,5t, wobei t das Blatt Metalldicke.

Abbildung 1-12

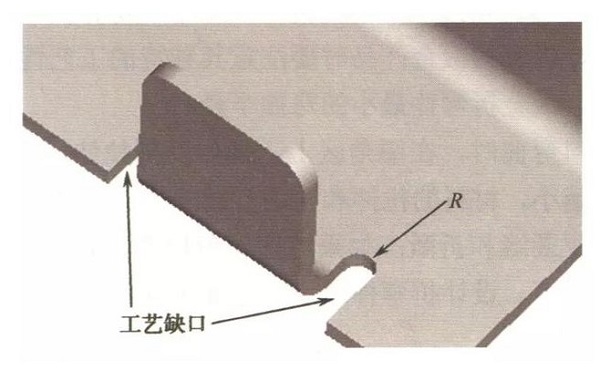

(5) Prozess notch Design für gebogene Teile

Wenn nur ein Teil einer Kante gebogen ist, um Rissbildung und Fehlstellung zu verhindern, sollte ein Verfahren Schnitt ausgebildet sein. Die Breite des Prozesses Schnitt sollte als 1,5 T nicht kleiner sein, und die Tiefe des Prozess Kerbe sollte kleiner als nicht 2.0T R, wobei t die Blechdicke ist, wie in Abbildung 13 gezeigt 1- gezeigt.

Abbildung 1-13 Prozessfuge

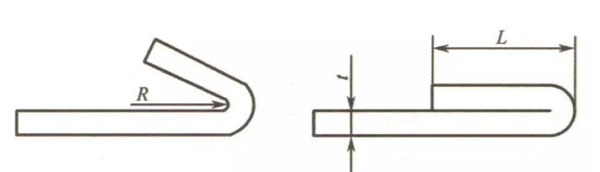

(6) Das Design der toten Seite des gebogenen Stückes.

Die Abreißkante des Biegestückes bezieht sich auf die Seite, wo die Biegung parallel zur Bodenfläche ist. Der vordere Prozess die tote Seite des Schlagens ist die gebogene Seite in einen bestimmten Winkel zu biegen, und dann den Sitz getroffen.

Die Länge der toten Seite der toten Seite ist auf die Dicke des Materials. Im allgemeinen ist die Mindestlänge der toten Seiten L≥3.5t R, wobei T die Dicke des Blechmaterials ist, und R ist der minimale innere Biegeradius des früheren Verfahrens der toten Seite. 14.01.

Abbildung 1-14 Länge Design der Toten Seite

(7) Craft Lochdesign von gekrümmten Teilen

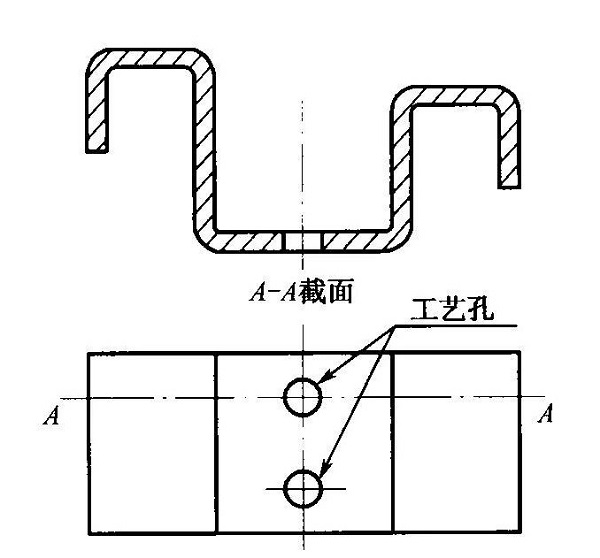

Wenn U-förmig gebogenen Teile entwerfen, sollten die beiden gekrümmten Seiten die gleiche Länge, um während des Biegens zu vermeiden Produkt Verschiebung sein. Wenn die Konstruktion die beiden Seiten nicht zulässt, dass die gleiche Länge sein, um eine genaue Positionierung des Produkts in der Form zu gewährleisten, sollte es gestaltet werden, bevor Prozess Positionierungslöcher Hinzufügen, insbesondere Teile, die für viele Male gebogen sind, sind mit Prozesslöchern ausgebildet werden, da der Positionierungsbezug kumulative Fehler zu reduzieren und die Produktqualität zu gewährleisten, wie in Abbildung 1-15 gezeigt.

Abbildung 1-15 Prozesslochdesign von gekrümmten Teilen

Strecken

I. Definition

Blechzieh: Das Verfahren aus Blech in tiefe Kreise zeichnen, Quadrate und andere Formen mit Seitenwänden, wie Aluminium und Edelstahl Waschbecken Tassen.

Matters Aufmerksamkeit benötigt für das Blech Stretching

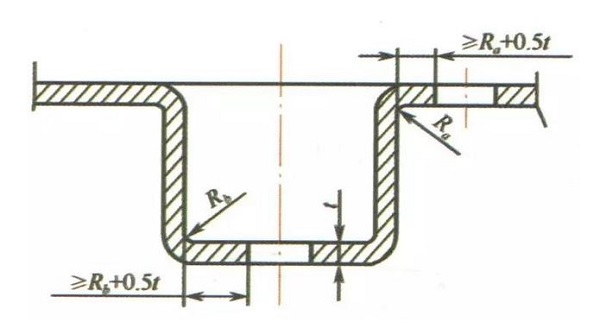

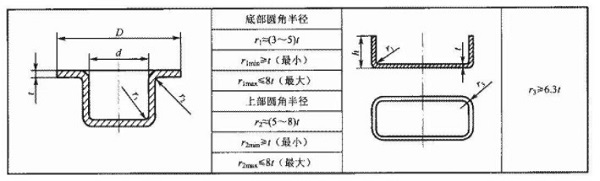

(1) Die minimale Ausrundungsradius zwischen dem Boden und der Wand des Zugteil sollte größer sein als der Dicke der Platte, das heißt, r1> T; um die Strecke glatter, im allgemeinen nehmen r1 = (3 bis 5) t zu bilden, Filet die maximale Der Radius geringer sein sollte als 8-fache der Plattendicke, die r1 <8t ist.

Die Anforderungen an den Eckenradius der gezogenen Teile sind in der Tabelle dargestellt

Zeichnung Eckenradius

(2) Die minimale Ausrundungsradius zwischen dem Flansch und der Wand des Zuggliedes sollte größer als 2 mal die Dicke der Platte, das heißt, r2> 2t; um die Strecke glatter, im allgemeinen nehmen r2 = 5T, die maximale Ausrundungsradius Weniger als 8-fache der Dicke der Platte zu machen, dass r1 <8t ist. (Eg Abbildung 1-16)

Abbildung 1-16 maßliche Beziehung zwischen Höhe und Durchmesser in einer runden Form

(3) Die minimale Ausrundungsradius zwischen zwei benachbarten Wänden eines rechteckigen Tragbahre sollte r3≥3t sein. Um die Anzahl von Strecken zu reduzieren, r3≥1 / 5H wird so weit wie möglich gemacht, so dass eine Strecke abgeschlossen werden kann.

(4) Auf Grund der unterschiedlichen Spannungen in den gestreckten Teile, die Dicke des Materials ändert nach dem Strecken. Im allgemeinen hält die untere Mitte des ursprüngliche Dicke, das Material an den unteren abgerundeten Ecken dünner wird, und die Oberseite in der Nähe der Flansche dicker wird; die rechtwinkligen gestreckten Teile um die Ecken dicker werden. Wenn gestreckt Gestaltung der Produkte zeigen deutlich auf die Zeichnungen, dass die äußeren Abmessungen oder interne und externe Abmessungen gewährleistet sein muss, und die inneren und äußeren Dimensionen können nicht gleichzeitig markiert werden.

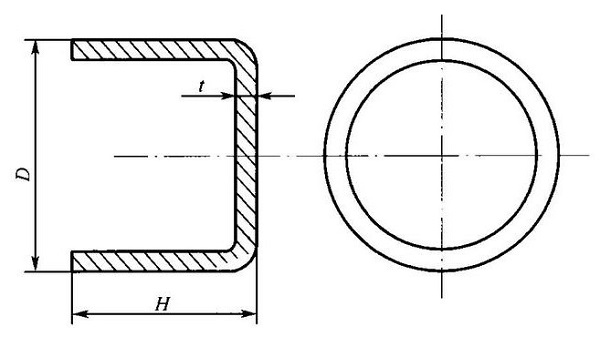

(5) Im allgemeinen ist die Dicke des Materials des Bruchteils wird als die Regel sein, daß die oberen und unteren Wanddicken gleich sind, nicht in dem Prozess Verformung (das heißt, die obere und die untere Dicke der Dicke). Wenn der runde flanschlosen stretch Stück zu einer Zeit gebildet wird, sollte das Verhältnis der Höhe H zum Durchmesser D kleiner oder gleich 0,4.

Im Allgemeinen, wenn ein gestreckter Teil der Gestaltung, achten Sie auf die Form des gestreckten Teils sollte so einfach wie möglich sein, sollte die Form so symmetrisch wie möglich sein, und die Dehnung Tiefe sollte nicht zu groß sein.