Vorrichtungsdesign

Teilprozessanalyse

Durch Analyse der Struktur und der Prozesseigenschaften der Teile ist ersichtlich, dass das Motorgehäuse aus Aluminiumguss eine speziell geformte Polyederstruktur aufweist und die Bearbeitungsflächen in einer 90 ° -Beziehung stehen. In Abwesenheit eines fünfachsigen CNC-Bearbeitungszentrums wurde die Analyse des Bearbeitungsprozesses des Motorgehäuses aus Aluminiumguss mit hohen Anforderungen und Schwierigkeiten durchgeführt, die Verarbeitungsschritte wurden bestimmt und eine pneumatische Drehvorrichtung wurde entwickelt, um eine dreiachsige Bearbeitung zu erreichen erfolgt auf dem verknüpften CNC-Bearbeitungszentrum.

Der Prozess ist wie folgt: Prozess 1 unter Verwendung einer allgemeinen Schraubstockklemme an einem anderen Verarbeitungszentrum, um die Verarbeitung abzuschließen, und Vorverarbeitung von A und B im Verarbeitungsprozess als Positionierungsstift für den Nachbearbeitungsprozess (die beiden Produktleistungen und das Erscheinungsbild haben Kein Effekt); Bei Prozess 2 und Prozess 3 (siehe Abbildung unten) ist die Klemmung an der pneumatischen Drehvorrichtung dieser Ausführung abgeschlossen.

2, das Funktionsprinzip der Vorrichtung

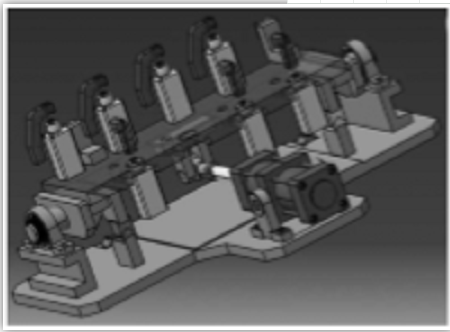

Entsprechend den strukturellen Eigenschaften der Teile muss gemäß der herkömmlichen Verarbeitung der Prozess 2 und der Prozess 3 nach Abschluss zweimal geklemmt werden, und die Positionsgenauigkeit jeder angrenzenden Oberfläche muss ebenfalls gewährleistet sein. Zu diesem Zweck wird eine pneumatische Drehvorrichtung, die 4 Teile gleichzeitig verarbeiten kann, entworfen und zur Verarbeitung im Bearbeitungszentrum installiert.

Dieser Satz von Klemmen besteht hauptsächlich aus einer Bodenplatte, einem beweglichen Drehtisch, einer rotierenden Stützwelle, einer Stützplatte, einem V-förmigen Führungsbegrenzungsstützblock, einem Drehzylinder und einem Lenkzylinder. Unter diesen ist die Bodenplatte im T-Schlitz der Werkzeugmaschine befestigt, und der bewegliche Drehtisch ist über das Lager mit der rotierenden Stützwelle verbunden und wird dann zusammen mit der Stützplatte auf der Bodenplatte installiert und verbunden durch einen Zylinder mit Drehung, um den beweglichen Drehtisch zu realisieren, um einen horizontalen Zustand oder vertikal auf der Spindel zu bilden. Auf dem beweglichen Tisch sind Zylinder zum Lenken und Verdichten installiert, die das Werkstück festklemmen. Alle Zylinder sind in Gruppen durch Luftleitungen verbunden.

3. Das Funktionsprinzip der Vorrichtung

Um die Positioniergenauigkeit des Klapptisches zu gewährleisten, sind insgesamt 4 Sätze von V-förmigen Führungsbegrenzungsstützblöcken für die linke und rechte Gruppe ausgelegt, die nicht nur eine horizontale und vertikale Positionsbegrenzung für die bidirektionale Positionierung erreichen, sondern auch dienen können als Hilfsstütze Die Kraftwirkung verbessert die Steifigkeit des beweglichen Drehtisches und spielt die Rolle der Hubbegrenzung für den Drehzylinder. Gleichzeitig kann die Genauigkeit auch während des eigentlichen Verarbeitungsprozesses angepasst werden, da der bewegliche Drehtisch im eigentlichen Prozess verwendet werden kann. Mit der Zeit der Beanspruchung tritt eine geringe Verformung auf.

Die Bewegung des Zylinders zum Drehen ist im unteren Teil der Mitte des beweglichen Drehtisches vorgesehen. Zusätzlich zum Ausgleich des Schubes kann es auch als zusätzliche Stütze verwendet werden, um die Steifigkeit des beweglichen Drehtisches besser aufrechtzuerhalten, während Arbeitsraum gespart und unnötiges Schrumpfen verursacht wird. Verarbeitungsvermeidung.

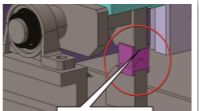

Die Teile werden mit einer Seite und zwei Stiften auf dem beweglichen Drehtisch positioniert und festgeklemmt, und das Festklemmen von 4 Werkstücken wird gleichzeitig durch Drehen und Drücken des Zylinders abgeschlossen. Bei der Vorrichtungskonstruktion kann die Verwendung eines Lenkkompressionszylinders zum Komprimieren des Werkstücks den beim Spannen belegten Platz besser einsparen, die Effizienz des Spannens und Austauschs des Werkstücks verbessern, und was noch wichtiger ist, die Spannkraft kann fein eingestellt werden, um das Werkstück nicht zu quetschen Werkstück oder verformen. Bei der Montage und Demontage des Werkstücks heben oder drücken insgesamt 10 Lenk- und Kompressionszylinder an der Ober- und Unterseite gleichzeitig den Druckblock, so dass Platz für die Entnahme von Teilen vorhanden ist. Enger Effekt. Der Zustand vor und nach dem Komprimieren des Lenkkompressionszylinders ist in der folgenden Abbildung dargestellt.

4. Verwendung von Vorrichtungen

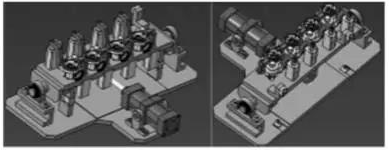

Wenn der Zylinder zum Umdrehen der Spannvorrichtung herausgedrückt wird, wird der Lenk- und Kompressionszylinder geöffnet und die Teile werden positioniert und durch eine Seite und zwei Stifte geklemmt. Nach dem Schließen des Lenk- und Kompressionszylinders wird das Werkstück gedrückt und der Drehzylinder herausgedrückt. Zu diesem Zeitpunkt ist die V-förmige Führungsgrenze auf der Rückseite des Werkstücks vollständig positioniert. Starten Sie die CNC, um diese Oberflächenbearbeitung durchzuführen. Der Zustand der Vorrichtung in Schritt 2 ist in der folgenden Abbildung dargestellt.

Nach der Bearbeitung der obigen Oberfläche bleibt die Presswirkung des Lenk- und Kompressionszylinders unverändert, und der Zylinder zum Drehen wird zusammengezogen, so dass der bewegliche Drehtisch um 90 ° gedreht wird und die vertikale Führung von der V-förmigen Führung getragen wird Begrenzen Sie den Stützblock an der Seite des Werkstücks, um dessen Vertikalität sicherzustellen. Grad und Verschiebungsfehler vor und nach der Drehung, so dass zwei Vorgänge eines Klemmvorgangs gleichzeitig realisiert werden, wodurch der Genauigkeitsverlust bei hoher Effizienz und Maximum reduziert wird. Der Zustand der Vorrichtung in Schritt 3 ist unten gezeigt.

Die Bearbeitung der oben genannten Werkstücke wird auf einmal durch das Formmesser abgeschlossen. Da es sich bei dem Teil selbst um eine Aluminiumgussschale handelt, weist es dünne Wände, spezielle Formen, weniger Bearbeitungszugabe und Rundheitsanforderungen auf. Wenn die Laufbahn für die Kreisbearbeitung verwendet wird, führt dies zu einer Verformung während der Verarbeitung und zu einer Ellipse im fertigen Produkt. Bei der Rotationsachsenverarbeitung ist die erhaltene Kreisgröße runder als die Flugbahn und kann die Verarbeitung beschleunigen, wobei die Verarbeitungsschalenkreispunkte ausgeglichen sind, um die Verarbeitungsgenauigkeit und Produktionseffizienz sicherzustellen.

Bei der CNC-Bearbeitung sind pneumatische Vorrichtungen zu einer sehr weit verbreiteten Spannmethode geworden und werden in der eigentlichen Gussbearbeitung immer häufiger eingesetzt. Es ist bequemer herzustellen, schnell zu spannen und für große Mengen von Teilen besser geeignet. Die Verarbeitung, daher müssen wir pneumatische Vorrichtungen energisch entwickeln, durch pneumatische Vorrichtungen, um die CNC-Verarbeitung besser anzupassen, kann die Produktionseffizienz und die Verarbeitungsgenauigkeit besser verbessert werden.